公司新闻

黑料网:什么是法兰?——从类型到加工

法兰在工程和工业领域扮演着核心角色,主要用于衔接管道、泵体、阀门等设备。法兰是一种结实且运作顺畅的部件对接方案。它能够有效防止泄漏,确保连接稳固,从而让设备的检查、保养和升级工作变得简单,无需借助焊接即可完成维护、修理和改造。本文将深入探讨法兰的种类、材质以及实际应用情况。

什么是法兰?

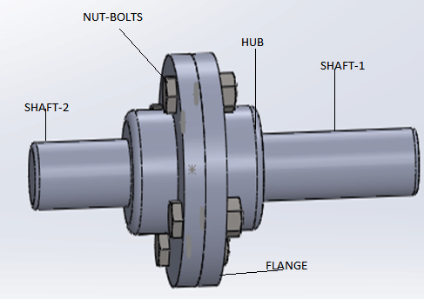

法兰是安装在物件上方的结构,比如管道、横梁或者轮圈。它可以是物体外表的凸起,也可能是内部环绕的边沿、突出的边缘或者轮圈的组成部分。这种构造能够加固整体,也能提升部件的运作效能。法兰之间通常用螺栓固定,同时借助垫片或其他手段实现密封效果。

法兰的用途是什么?

法兰作用很大,能够把管道系统里不同的零件接起来,让结合更牢固,保证连接牢靠,也方便查看,还能帮助管道排好位置,尽可能降低内部压力。建筑行业里,法兰通过加大接触范围和分散受力,能让建筑更结实,更挺拔。它让梁和柱子不容易弯折变形。管线上法兰的种类五花八门。

法兰如何工作?

法兰由垫片和螺栓组合,起连接管道系统作用。法兰面是垫片实现密封的部位。依据所需压力和温度,法兰面设计为平面形态或凸面形态。垫片放置在法兰面之间,通过螺栓施加压力确保密封效果。依据法兰规格和功能,垫片材料多为钢、铸铁或不锈钢。

负载转移、密封和对准

法兰上的所有负载和紧张状态都会传导至相接的器具上,以此避免机械性损坏。法兰在相接的单元之间制造严密的封堵,以避免流体外泄。法兰能够精准地校准相接的管路,保障管路通畅运行,并尽可能降低连接点的紧张程度。

10 种常见法兰类型和面型

法兰的具体种类和接口形式需要根据压力、温度、介质等条件来决定。管道里包含多种法兰,比如对接焊法兰、松套法兰、承插焊法兰、翻边法兰、螺纹法兰以及盲板法兰。这些法兰是按照连接方式(比如焊接或螺纹)来划分的。下面将逐一说明这些法兰的类别。

1.对焊法兰

这种法兰配备圆形接口,接口周边设有凸起轮廓。凸面法兰与环型法兰是焊接连接中常见的类型。前者通常搭配软质或半金属衬垫,后者则使用金属衬垫,尤其适用于高压和高温工况。

2.滑套法兰

它的封闭部分是平坦的,适合在低压力环境下使用。平面滑套法兰的接触面很平整,而RF法兰上有一个凸起的部分,这个部分是用来帮助压紧垫片的。

3.盲法兰

它是一种实心圆形的法兰件,能够彻底封堵管道的末端部分。这种法兰能够通过RF、FF以及RTJ这三种方式与管道、阀门或配件的末端实现永久性连接。各类法兰都具备各自特殊的密封构造,可以满足不同场景的使用需求。

4.螺纹法兰

这种法兰设有螺纹,其作用是连接管道。RF与FF螺纹法兰是常见的法兰端面形式,这两种类型决定了垫圈所处的密封轮廓。

5.承插焊法兰

这种法兰可用于尺寸不大的高压管道,承插焊法兰的常见端面类型有两种,分别是RF和FF,RF法兰在螺栓圆周位置设有凸起的部分,这个凸起的部分用于高压系统中的垫片固定,FF法兰则与全端面垫片相匹配,这种法兰适合用在低压系统中

6.松套法兰

这个法兰包含两个部件,一个是短管的一端,这一端的上部安装着一个可拆卸的法兰环。这种可拆卸法兰环多数是FF式的,主要适用于低压场合使用非金属垫片的情况。FF式法兰本身并不构成密封效果。真正的密封面是在与法兰相接的短管部分。

7.长颈对焊法兰

这种法兰的颈部尺寸偏大,是为承受高压高温环境而打造。它的颈部比常规颈焊法兰要长,因而能够达成更为紧密、更为可靠的管道对接。此类法兰的端面通常有两种形式,分别是RF和RTJ两种类型。

8.孔板法兰

这种法兰的用途是计量流体的通过量。它们一般有两种接口类型。RF类型的法兰表面是凸起的。这种凸起能够与垫圈咬合来达到密封效果。RTJ类型的法兰表面带有环形凹槽。这种凹槽有助于形成紧密的连接。

9.眼镜盲法兰

这种法兰能够暂时阻断或隔断管道,目的是为了进行维修或检测。它一般是一块板状物,一端是封闭的,另一端也是封闭的,中间由连接板相连。封闭端法兰有两种接口形式,分别是法兰面和法兰边,这两种形式都用于确保法兰与相邻法兰之间的密封性。

10.异径法兰

这种法兰存在两种不同的内部孔径规格,这种法兰用于连接两根不同管径的管道,它们常用于对接小口径管道和大口径管道,异径法兰的端面类型分为RF和FF两种。

定制法兰类型

定制法兰属于法兰的不同种类,是专门针对某些特殊法兰而设计的。它们是专门为那些常规设计无法应对的特定要求而制作的。比如:

这些不同种类的法兰能够调整形态、表面样式、承压指标、材质构成,并且具备其他满足特定用途的属性。

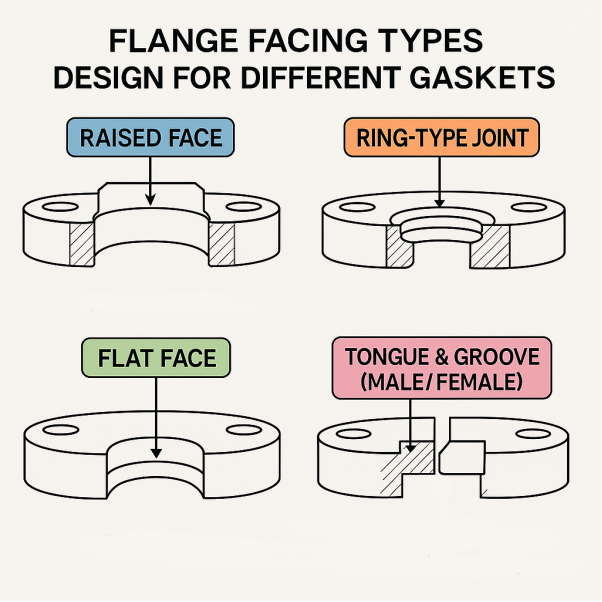

不同垫片的法兰面类型设计

法兰种类丰富多样,它们专门设计用来搭配特定类型的垫片,目的是为了确保更佳的密封效果。常见的法兰种类包括:

凸面 (RF)

RF法兰设有隆起的圆形接触面,该接触面比法兰螺栓分布的圆周要高一些。一般,RF法兰搭配使用卷制垫片或柔性垫片。RF法兰为垫片设定了专门的密封位置。

环形接头 (RTJ)

端面式法兰的法兰部分设有圆形凹槽。该法兰搭配椭圆形或八角形的环状垫片使用,这些垫片被压紧在凹槽中,从而实现严密的密封效果。此类法兰常应用于高压及高温的工作环境。

平面 (FF)

这种法兰种类拥有平整的加工面。此类法兰使用整体非金属垫片。FF法兰的全部表面都作为密封区域。它多见于低压场合。

榫槽接头/公母接头

这种法兰带有突出的片状结构,与之相配的法兰上有对应的凹陷部分或缺口。它们搭配了为适配凹槽凸片/对接结构而特别制作的衬垫。

机械加工前如何选择材料?

法兰选材需考虑众多要素,涵盖其韧性、经济性,以及抗蚀合金的类别等。接下来,将探讨决定法兰材料挑选的主要条件。

碳钢、不锈钢和合金钢法兰类型

碳钢机械法兰造价不高,承压能力强,并且制作起来比较方便。不过这类法兰容易受到侵蚀。不锈钢法兰抗腐蚀能力很强,同样具备很高的强度,焊接性能也很好。可是,不锈钢法兰的价格比碳钢法兰贵,加工难度也比碳钢法兰大。合金钢法兰在强度和抗腐蚀性方面都比碳钢法兰表现更优,不过想要发挥出最好的效果,就必须经过专门的热处理工艺。

高温镍合金

镍合金法兰的物理强度突出,抗腐蚀能力优异,并且能够承受高温环境。然而,这类法兰的成本较高,在某些情况下制作工艺复杂。它们多见于高温机械设备和航空航天领域。

耐腐蚀覆层选项

耐腐蚀涂层能够保护基础材料不受侵蚀,同时不会破坏其整体结构。不过,这种涂层会使构件的整体费用和构造难度提升。它们通常被应用在化工厂以及输水管道等领域。

实现精确法兰几何形状的数控加工操作

数控加工能够精确调控繁复法兰的构造形态。法兰构造形态的常规制作方式包括:

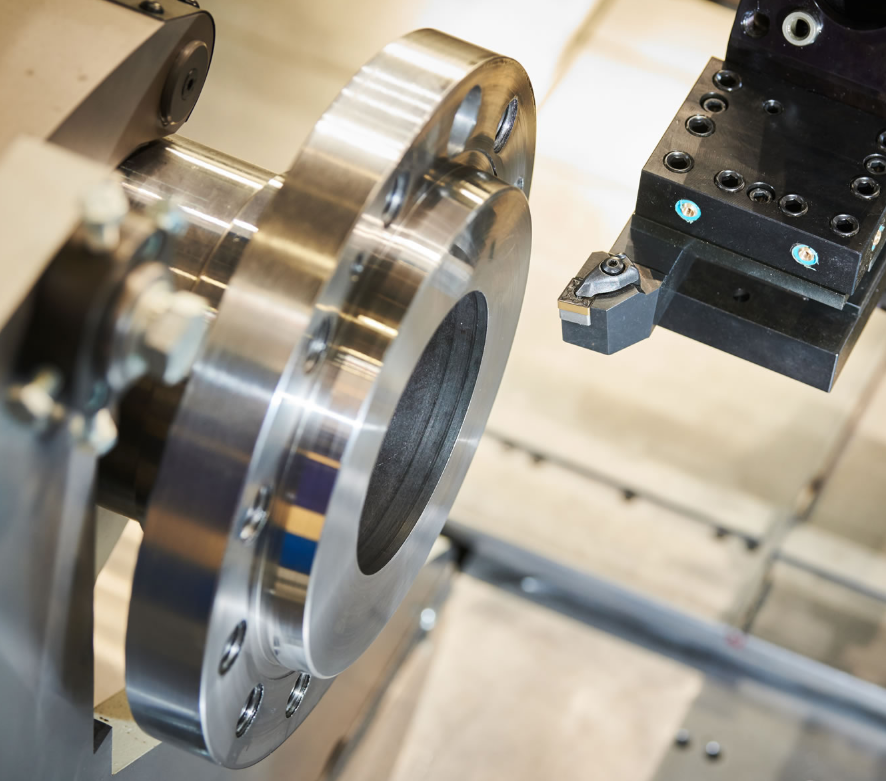

面车削和外径车削

加工外圆和端面都在车床上完成。车削过程会去除外圆上的部分物质,同时处理法兰表面,以便获得预定的形态和规格,比如圆形圆柱。

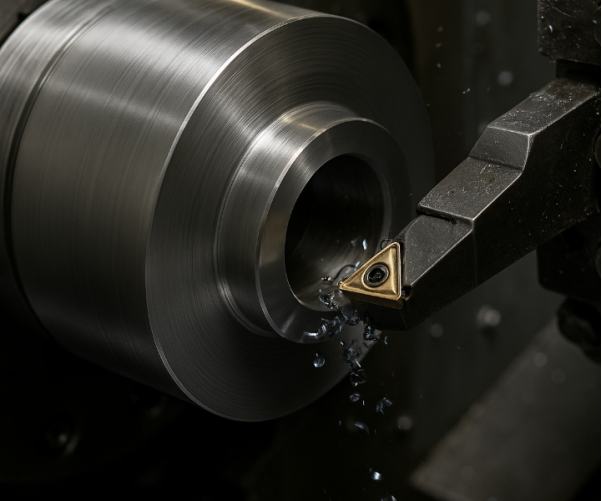

镗孔轮毂和孔径

该设备专门用于精确地增加法兰上的孔径,并对它进行细致的打磨处理,同时确保法兰的圆心重合,表面平整光滑。

钻孔和数字索引螺栓孔

法兰边缘处钻出螺栓孔,需确保位置准确。一般借助专用夹具进行精确的定位操作,以便钻出螺栓孔。若螺栓孔采用数字定位方式,则通过 CAD/CAM 软件进行坐标确定。该软件能实现精准的定位,并且保证操作的一致性。接着,将得到的数字定位信息输入数控机床,用于控制钻孔过程。

预加工工艺

通常情况下,加工开始前会先实施锻造之类的预备加工步骤,把法兰塑造成目标毛坯的形态,这样做或许能增强材料的力学性能,也可能改善其晶粒分布状况,加工前采用淬火这类热处理手段,能够进一步提升材料的坚硬程度和抗拉能力。

检验与质量控制

借助坐标测量仪器来核实法兰加工时的误差界限和参数要求,另外还要实施目测,用以识别表面瑕疵和综合状况。

加工后表面处理

法兰的表面质量需要通过后续工艺来提升,其中包括阳极氧化和粉末涂装等手段。阳极氧化属于电化学方法,目的是让法兰表面生成一层防护性的氧化膜。粉末涂装能打造出既牢固又漂亮的表层,同时也能加强法兰的防腐蚀能力和抗撞击能力。除此之外,还会运用喷漆、电镀以及钝化等工艺,用以改善法兰的使用寿命和外观效果。

法兰的公差和表面光洁度是多少?

封面的核心精度须保障衬垫能实现有效密封,孔的定点和表层平整度亦对密封效能有显著影响。

座面平面度及平行度

平面法兰的平整程度须符合标准要求,这样方能确保垫片实现有效密封,座面须与螺栓分布的圆周保持一致,以此保障受力均匀。

螺栓孔真实位置

螺栓孔必须严格落在规定的允许偏差之内,这样才能确保螺栓能够准确对接并有效紧固。孔的摆放位置需要以法兰平面和边缘等作为参照基准,以此来保证精确度。

凸面和 RTJ 槽的粗糙度 (Ra)

RF法兰的表面不平整度一般介于3.2到6.3微米之间,以此保障垫片的密封效果。RTJ法兰的凹槽同样要求具备特定的表面不平整度,这样才能确保垫片顺利安装并实现密封。Ra指的是表面高度偏离平均线的绝对偏差值的算术平均数,它被用来衡量表面不平整程度。

结语

法兰是用于连接管道与其他部件的凸起结构或边缘部分。法兰能够提供足够强度,确保连接的稳固可靠,同时方便进行检测与维护,并且有助于管道之间的精确对准,以此最大程度地降低应力集中现象。法兰多数采用金属材料制造,其表面形态可以是平整的,也可以是带有凸起纹路的。它们通过螺栓孔进行紧固安装,并借助垫片实现管道间的密封处理。法兰的制作过程包含切割、铣削以及钻孔等多个工序步骤。常见的法兰种类有颈对焊型法兰,滑套型法兰,承插焊型法兰,搭接型法兰以及盲法兰。

常见问题解答——从采购到加工

RTJ 槽深度的典型公差是多少?

按照ASME B16.5规范,RTJ型环状接头的凹槽深度允许偏差为增加0.4毫米,或减少0.0毫米。

如何避免大直径表面上的刀具颤动?

要防止大尺寸工件表面刀具发生振动,应着重提升刀具的稳固性,依据工件自身的振动周期来设定加工参数,同时实施冷却润滑措施。

什么时候应该指定双相不锈钢而不是 316L 不锈钢?

在海洋环境或者高温条件下,如果需要材料具备良好的耐腐蚀性能和较高的强度,应该选用双相不锈钢材料。而在要求材料具有优异抗应力腐蚀开裂性能的场合,则应当采用 316L 不锈钢材料。